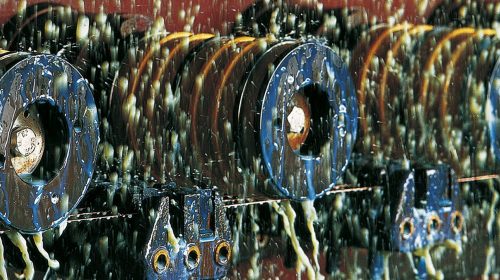

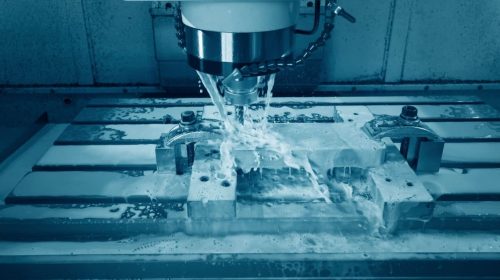

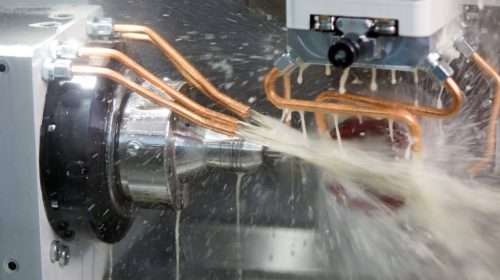

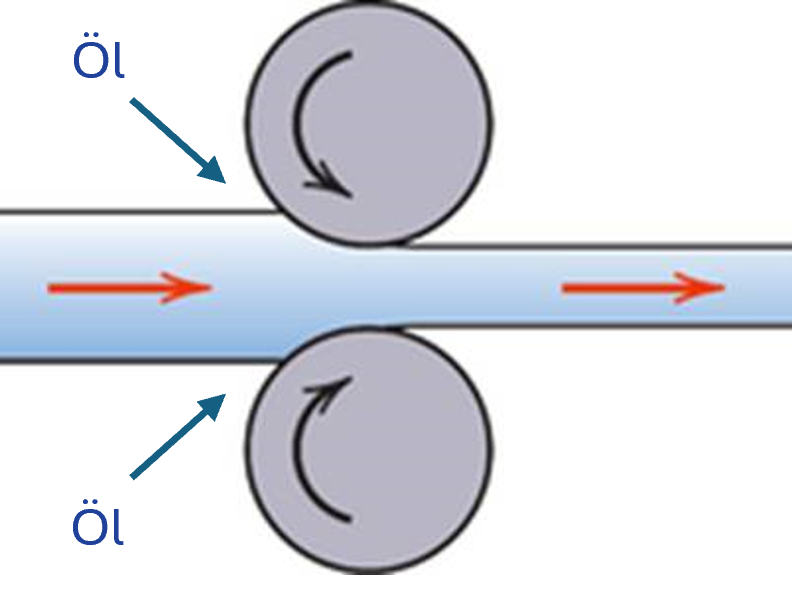

Der Zweck des Kaltwalzens von Metallbändern ist die Dickenreduzierung und die Erzeugung der gewünschten Oberflächenqualität. Die Dickenreduzierung ist ein Verformungsprozess unter hohen Kräften, bei dem Wärme erzeugt wird. Eine Kühlflüssigkeit wird verwendet, um diese Wärme aus dem Band und den Walzen abzuführen. Außerdem muss die Reibung zwischen den Arbeitswalzen und dem Band kontrolliert werden. Insbesondere bei hohen Anforderungen an die Oberflächenqualität werden hochwertige Kaltwalzöle zur Schmierung und Kühlung eingesetzt.

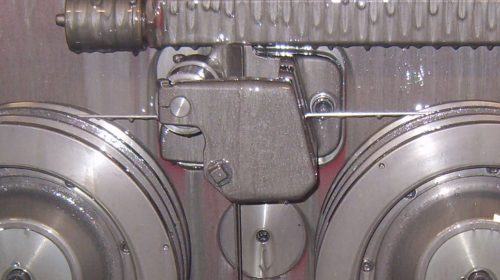

Walzspalt

Der Walzspalt ist der Bereich, in dem das Metallband in den Spalt zwischen zwei rotierenden Arbeitswalzen eintritt. Beim Kaltwalzen wird das Material durch die von den Walzen ausgeübten Druckkräfte plastisch verformt. Der Druck in diesem Bereich ist extrem hoch und das Material erfährt beim Durchgang sowohl Scher- als auch Normalspannungen.

Der Walzspalt ist von entscheidender Bedeutung, da er sich direkt auf die Dickenabnahme, die Oberflächenqualität und die mechanischen Eigenschaften des gewalzten Materials auswirkt. Der Schmierstoff im Walzspalt spielt eine wichtige Rolle bei der Steuerung von Temperatur und Reibung während des Umformprozesses. Verschleißschutz und gute Bandoberflächenqualität werden durch einen gut konzipierten Schmierstoff mit sorgfältig ausgewählten Additiven erreicht.

Schmierung

Optimalerweise entsteht durch das Schmieröl ein vollständiger Ölfilm zwischen den beiden Metalloberflächen. Dabei berühren sich die Metallflächen nicht, weshalb Reibung ausschließlich durch innere Reibung im Öl auftritt und kein Verschleiß entsteht.

Ein vollständiger Schmierfilm verhindert, dass die hohen Kräfte der Arbeitswalze auf das Metallband übertragen werden können. Ohne ausreichende Kraftübertragung ist keine plastische Verformung und damit keine Dickenreduktion möglich. Zusätzlich wäre die Reibung zu gering, was zum Durchrutschen, oder Schlupf, führen würde. Diese sogenannte hydrodynamische Vollfilmschmierung wird durch höhere Ölviskosität und/oder Geschwindigkeit gefördert.

Gewünscht ist im Kaltwalzen ein gemischtes Schmierregime, das sowohl hydrodynamische als auch Grenzflächen-Schmierung kombiniert. In diesem Mischbereich kommt es zu Metall-Metall-Kontakten an den Rauheitsspitzen (Asperitäten) der Oberfläche von Walze und Metallband.

In diesem gemischten Schmierbereich können Metallkontakte zu Kaltverschweißungen oder übermäßigem Verschleiß führen, was wiederum Oberflächenfehler verursacht. Um diese Defekte zu verhindern oder zu reduzieren, ist eine starke molekulare Schutzschicht erforderlich.

Oberflächenschutz auf molekularer Ebene

Metalle als solche haben keine polare Oberfläche, da sie eine frei bewegliche Elektronenwolke besitzen. Unter bestimmten Umständen können jedoch elektrische Ladungen an ihrer Oberfläche entstehen. Diese können unterschiedliche Ursachen haben, zum Beispiel Verformung und Reibung. Des Weiteren kann auch eine dünne Oxidationsschicht als induzierter Dipol wirken, bei dem die Oxideinheiten eine bestimmte Polarität aufweisen und die Ladungsverteilung an der Oberfläche beeinflussen kann.

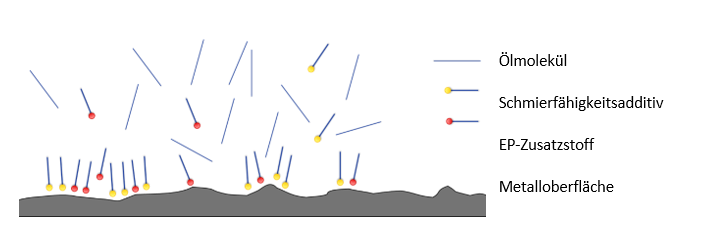

Ein optimal konzipiertes Kaltwalzöl enthält spezielle Additive, die eine molekulare Schutzschicht bilden, um den Metall-Metall-Kontakt zwischen der Arbeitswalze und dem Metallband zu verhindern oder zu verringern. Dazu zählen Schmierfähigkeits-Additive („Lubricity“) und Extreme-Pressure-Additive („EP“). Diese Additive können je nach Anforderung einfach oder mehrstufig ausgelegt sein.

Schwanz. Der polare Kopf wird von den elektrischen Ladungen an der Metalloberfläche angezogen. Der apolare Schwanz ist den Ölmolekülen sehr ähnlich. So lagern sich diese Additive bevorzugt an der Metalloberfläche an und sorgen für eine ausreichende Benetzung, während reine Ölmoleküle lieber zusammenbleiben, anstatt sich auf der Metalloberfläche auszubreiten.

Kleine Schmierstoffmoleküle können sich schnell zur Metalloberfläche bewegen und sorgen für die notwendige schnelle und homogene Benetzung der Oberflächen von Arbeitswalze und Metallband. Auf diese Weise sorgen sie für die anfängliche Schmierung und den Oberflächenschutz. Bei stärkeren Walzkräften sind sie jedoch möglicherweise nicht mehr in der Lage, den Schutz aufrechtzuerhalten, und in diesem Fall übernehmen größere Schmierstoffmoleküle die Aufgabe. Je nach den Prozessbedingungen kann daher eine Mehrstufenschmierstofftechnologie erforderlich sein.

Wenn die Rollkräfte weiter zunehmen, ist eine stärkere Anziehungskraft zwischen den polaren Köpfen und der Metalloberfläche erforderlich. Schmierstoffmoleküle beruhen auf Chemisorption und sind daher in ihrer Anziehungskraft begrenzt. Daher sind bei stärkeren Rollkräften chemische Bindungen die Lösung. Die EP-Moleküle sind in der Lage, reversible metalladditive chemische Bindungen zu bilden. EP-Moleküle haben auch polare Köpfe und können sich zunächst ähnlich wie Schmierstoffmoleküle verhalten. Bei lokal hoher Energie (z. B. Kraft, Temperatur) können sie jedoch mit der Metalloberfläche der Arbeitswalze reagieren, anstatt weggedrückt zu werden. Die gebildete dünne EP-Schicht ist von grundlegender Bedeutung für den Schutz vor Metall-Metall-Kontakt bei hohen Kräften, und viele Oberflächendefekte können durch eine sorgfältig ausgewählte EP-Zusatztechnologie verringert oder beseitigt werden.

Bemerkungen

Q8Oils arbeitet eng mit den Kunden zusammen, um ihren Kaltwalzprozess mit maßgeschneiderten Ölzusammensetzungen zu verbessern. Ein wichtiger Bestandteil der Verbesserungen ist das richtige Verständnis der Kaltwalzwerke, der Betriebsparameter und anderer Schritte im gesamten Prozess. Eine Optimierung für jedes einzelne Kaltwalzwerk kann die beste Leistung und Produktivität bringen.

Für weitere Informationen kontaktieren Sie bitte unser Rolling Team bei Q8Oils.