Questa serie di articoli concentra l’attenzione su cinque aspetti delle emulsioni per la trafilatura del rame che i produttori devono considerare al fine di ottimizzare la produttività e ridurre i costi di produzione.

Betrouwbaarheid van het smeermiddel

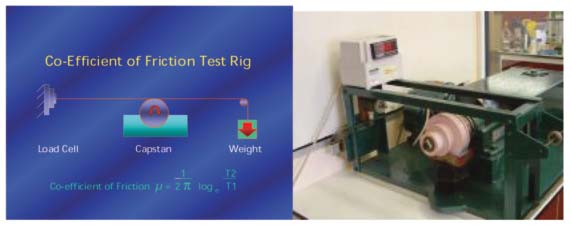

La consistenza con lubrificanti per la trafilatura del rame di nuova generazione può essere dimostrata e comprovata sia da analisi di laboratorio sia da applicazioni reali in stabilimento. In condizioni identiche controllate, la tecnologia dei prodotti può essere riferita e confrontata presso i laboratori KPI. L’invecchiamento artificiale viene realizzato tramite criteri stabiliti di calore eccessivo, rame minuto, soffiatura d’aria e acqua dura fornendo condizioni di valutazione dell’emulsione per la trafilatura molto rigorose. Il coefficiente unico di attrito per le attrezzature utilizzate per determinare le performance del film lubrificante tra cavo e argano è utilizzato nei test di emulsione.

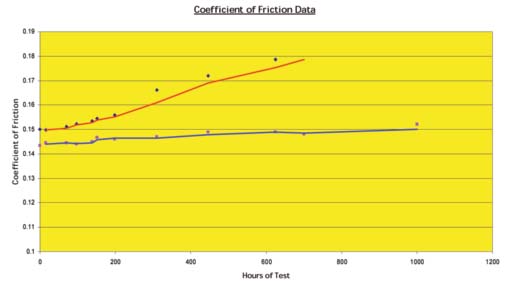

Si tratta di un metodo di prova che si avvale di attrezzature per la trafilatura per misurare le performance di lubrificazione di un’emulsione per la trafilatura e può essere quindi ritenuta più efficace dei metodi previsti dai test di lubrificazione nel settore degli oli più tradizionali, come Falex o Reichert. I risultati di questo processo di invecchiamento artificiale possono dimostrare le differenze tra diverse tecnologie di lubrificazione per la trafilatura. È possibile calcolare la durata teorica dell’emulsione per la trafilatura. Anche il livello di lubrificazione viene monitorato per stabilire la coerenza delle performance nel corso della vita dell’emulsione. Questo è messo a confronto con il calo nelle performance di lubrificazione comunemente riscontrato con prodotti di qualità inferiore. La Fig. 4 mostra il coefficiente di attrito della macchina e la Fig. 5. una tabella contenente dati.

Mantenimento e performance

Tutti i concentrati di olio solubile dovranno essere conservati all’interno e protetti da temperature estreme di gelo e luce solare diretta. I fusti saranno riposti in modo da evitare la penetrazione di acqua che danneggerebbe il concentrato. La posizione di stoccaggio ottimale prevede la disposizione dei fusti di lato con i tappi posti a 3/4.

Miscelazione

Il processo di miscelazione dell’emulsione può compromettere anche la stabilità a lungo termine e la durata dell’emulsione per la trafilatura, per cui è essenziale aggiungere sempre il concentrato all’acqua e non viceversa per evitare l’instabilità. Si raccomandano unità di miscelazione, in particolare quelle volumetriche, che iniettano il concentrato nell’acqua. Vedere Fig. 6.

Acqua

La qualità dell’acqua usata per la formazione è importante per la durata e la stabilità a lungo termine dell’emulsione per la trafilatura. L’emulsione sarà costituita da acqua di durezza media e rabboccata con acqua poco dura. In alcune applicazioni è utile inoltre utilizzare acqua demineralizzata. N.B.: si raccomanda di evitare l’uso di acqua addolcita e salata in quanto i sali che generano la durezza sono sostituiti da altri sali che possono aumentare i livelli di conduttività nell’emulsione riducendone la durata.

Pulizia macchina

La procedura di pulizia delle macchine e preparazione al riempimento di emulsione è importante per la rimozione di scorie, residui e depositi nei sistemi in uso, nonché per l’eliminazione di anti-corrosivi nelle macchine nuove, in quanto possono indurre l’iniziale formazione di schiuma di emulsione.

Mantenimento e manutenzione

Le emulsioni devono essere mantenute alla concentrazione corretta. In un contesto formativo, utilizziamo il latte come analogia. Il latte è un’emulsione di grassi e acqua; se non controllato può essere contaminato da batteri, funghi o lievito e dividersi in strati. E’ quindi importante proteggere le emulsioni per la trafilatura dalla contaminazione biologica in quanto, in ultima analisi, consentirà di risparmiare denaro e creare un ambiente lavorativo più sicuro.

Precauzioni per le emulsioni per la trafilatura

Mantenere l’emulsione di trafilatura al di sopra delle concentrazioni minime consigliate e registrarle con un rifrattometro. Sterilizzare e pulire l’impianto prima di introdurre una nuova emulsione. Evitare l’acqua contaminata durante la formazione dell’emulsione. Non gettare rifiuti, alimentari o umani, nell’emulsione in quanto causerebbero gravi infezioni batteriche. Minimizzare il metallo minuto con un’efficace filtrazione dell’emulsione. Mantenere la temperatura dell’emulsione tra 35°C e 45°C ed evitare la contaminazione dell’olio di scarto. Semplici misure e monitoraggio generale delle condizioni dell’emulsione possono aumentarne la durata, ridurre i costi e migliorare l’ambiente lavorativo della trafilatrice. Da ciò derivano macchine e filiere più pulite e durature, maggiore velocità e rendimento della macchina stessa. I punti sopra riportati consentono un risparmio economico con tecniche semplici spesso trascurate dalle aziende di trafilatura. L’emulsione può essere l’articolo meno costoso nel processo di trafilatura, ma è quello che influisce maggiormente sulla produttività della macchina.

Performance dell’emulsione

Nel corso della vita dell’emulsione per la trafilatura, lo stabilimento monitora e registra i dati di produzione, e detiene il controllo e il mantenimento delle condizioni dell’emulsione stessa. La percentuale di consumo dell’emulsione è misurabile e quindi utilizzata come riferimento per attuare una procedura di “proprietà” dell’operatore della macchina e di performance dell’emulsione per la trafilatura. Dovrebbero inoltre essere registrati e monitorati i dati di tonnellaggio trafilato, le percentuali di rabbocco e le analisi di rottura dei cavi e dell’emulsione. Un servizio di questo tipo è offerto da “Roloil Fluid Care”, un programma di manutenzione di alta qualità fornito da Roloil noto come “Technical Service on the Move” (Assistenza tecnica mobile). Vedere Fig. 7. La percentuale di consumo tipica di un processo sarà compresa tra 0,1 e 0,25 litri di emulsione per tonnellata metrica di cavo in rame trafilato. La percentuale dipende dalla composizione chimica dell’emulsione e dalla pratica operativa dello stabilimento in quanto ogni impianto avrà il proprio valore.