Inleiding tot profiel walsen

Profiel walsen is een proces dat gebruikt wordt in de metaalbewerking en productie, voornamelijk om vormen te produceren met specifieke profielen van de dwarsdoorsnede. Het is een continu proces waarbij een metalen strip door een set walsen wordt bewogen om een profiel met de gewenste geometrie te produceren. Dit verschilt van het traditionele vlakwalsen, waarbij het doel is om een uniforme dikte te creëren, zoals metaalplaat. In dit artikel wordt de smering van koud profielwalsen besproken met uitleg over grip- en slipgebieden.

Profiel walsen

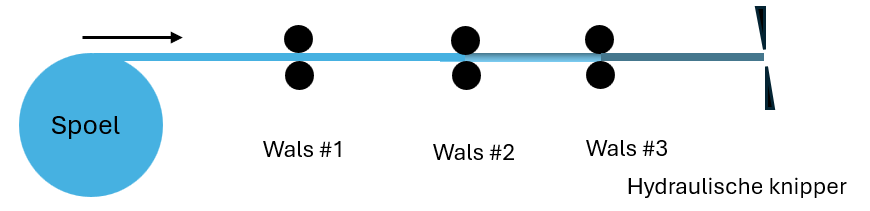

Hieronder ziet u een vereenvoudigd schema van profielwalsen met drie sets walsen. In werkelijkheid worden meer walsen (bv. 5 – 30) gebruikt bij de productie van profielen en het aantal walsen hangt af van de eigenschappen van de metaalplaat en de complexiteit van het geproduceerde profiel.

Het proces begint met het afwikkelen van de metalen strip, die door de walsen gaat en uiteindelijk door een snijder in de gewenste profiellengte wordt gesneden. Het snijden kan gebeuren met een bewegende snijder, zodat de snelheid van de strip onveranderd blijft. Een andere mogelijkheid is dat de strip tijdens het snijden een paar seconden stopt met bewegen en weer opstart. Dit veelvuldig stoppen/starten kan een negatieve invloed hebben op de walsbewerking en de oppervlakte-eigenschappen omdat het een soepele beweging verstoort.

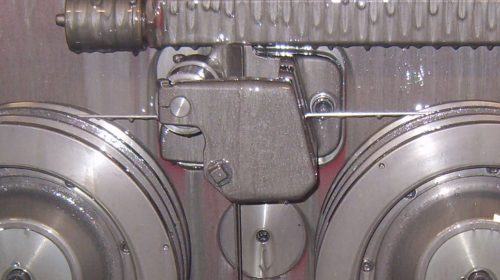

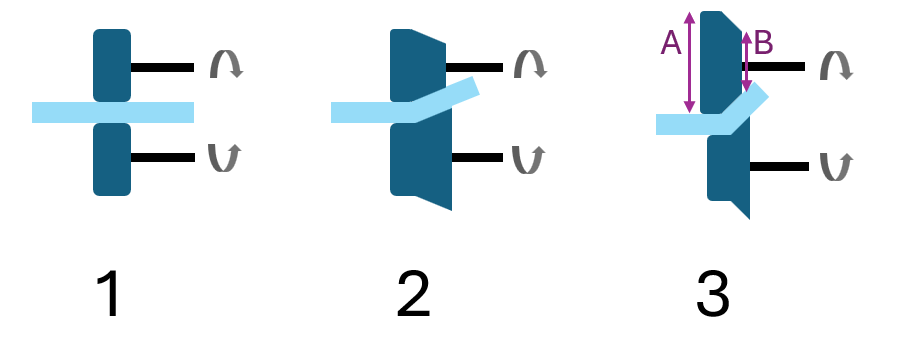

In dit voorbeeld vervormt walsenset nr. 1 de band niet en transporteert de band enkel naar het profielwalsproces. In principe moet walsenset #1 een goede grip hebben en zijn er geen vervormingskrachten aanwezig. Bij de volgende walsensets wordt de band telkens licht vervormd. Gewoonlijk is de profielwalslijn ontworpen om een evenwichtige vervorming te hebben bij elke walsenset. Er kunnen echter plaatselijk extreme krachten optreden bij bepaalde vormwalsen.

Eerst wordt de uitdaging tussen grip en slip besproken. Zoals gezegd kan walsenset #1 alleen werken op basis van grip en zou er geen slip mogen optreden. Afhankelijk van het materiaal en de oppervlakte-eigenschappen kan enige smering worden gebruikt, maar vaak is smering niet nodig bij een dergelijk walsontwerp en een dergelijke functionaliteit. Bij andere walsontwerpen is een smeermiddel dat helpt bij de balans tussen grip en slip belangrijk. Het ontwerp van walsenset #3 is bijvoorbeeld om de band te vervormen en afhankelijk van de metaaleigenschappen en het ontwerp van de wals kunnen de krachten vrij hoog worden. Ook bij een dergelijk ontwerp zal een deel van de wals werken met een goede grip terwijl een ander deel slip moet toelaten. Laten we aannemen dat de snelheid van wals #3 aan B-zijde goed is afgestemd op de bandsnelheid. Aan kant B treedt dus geen slip op en de B-kant werkt onder goede grijpomstandigheden. Dit betekent automatisch dat de snelheden aan de A-zijde van wals #3 niet op elkaar zijn afgestemd. Door de grotere diameter van de A-zijde en de identieke draaisnelheid (hetzelfde toerental) als de B-zijde, heeft de A-zijde de dubbele snelheid op het contactoppervlak. De snelheid van de A-zijde is twee keer zo hoog als de snelheid van de band, waardoor de wals onder zware slipomstandigheden werkt. Bijgevolg heeft het oppervlak van de hele wals een gradiënt tussen grip en slip.

Slijtage aan strip en walsoppervlak

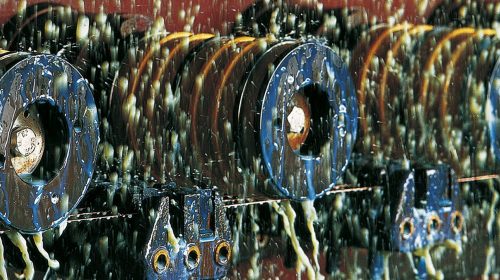

Aangezien er zowel grip als slip optreedt in het profielwalsproces, zijn er verschillende smeringsregimes. In het geval van alleen grip is alleen enige bescherming om koudlassen onder hoge druk te voorkomen voldoende. Bij slip daarentegen moet niet alleen koudlassen worden voorkomen, maar moet de beschermfilm ook de beweging van beide oppervlakken op elkaar smeren. Als de smeerfilm niet sterk genoeg is, kunnen beide oppervlakken beschadigd raken. En wanneer het oppervlak van de wals beschadigd raakt, neemt de slijtage van de wals exponentieel toe, waardoor de levensduur wordt verkort.

Bovendien zijn bij extremer walsontwerp voor scherpere profielranden ook de krachten in de metalen strip zelf groter. In het geval van scherpe hoeken ontstaan de interne spanningen in de metalen strip doordat het metaal aan de binnenkant wordt samengedrukt, terwijl het metaal aan de buitenkant wordt uitgerekt. Dit kan leiden tot scheuren aan het stripoppervlak en in combinatie met grip-slipomstandigheden aan de wals, kunnen de strip en het walsoppervlak slijten.

Gecoate profielen

Voor veel toepassingen is het nodig om de profielen te coaten. Soms wordt de coating al vooraf op de strip aangebracht en wordt de strip vervolgens verwerkt tot een profiel. Afhankelijk van de eigenschappen van de coating kan smering nodig zijn. Een typische coating die smering vereist bij het profielvormproces is gegalvaniseerd staal of andere metalen met een zinklaag. Zoals eerder besproken, ondergaat de buitenste laag van een plaat extreme krachten en als de buitenste laag een aparte dunne laag is, kan deze laag gemakkelijk beschadigd raken tijdens het profielvormingsproces en worden er schilfers gevormd. In het geval van zink doet zich nog een chemisch probleem voor, namelijk de aantrekkingskracht van zink op (gereedschaps)staal. Met andere woorden, zink hecht zich graag aan de walsen, vooral onder zware omstandigheden zoals hoge krachten en wrijving tussen de zinklaag en de walsoppervlakken.

Smering

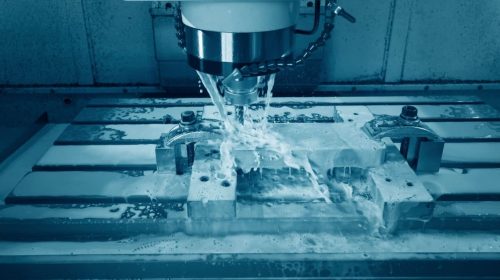

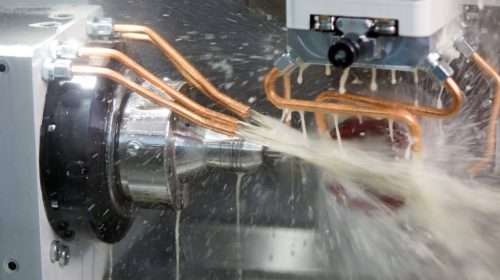

Om slijtage van de walsen en stripoppervlakken te beperken, moet de juiste smering worden toegepast. Aangezien er verschillende wrijvingsomstandigheden zijn, zoals grip, slip, vormkrachten en chemische aantrekkingskracht, heeft Q8Oils een uitgebalanceerd smeermiddel ontwikkeld. Er wordt speciale aandacht besteed aan het ontwerpen van smeermiddelen met een hoog beschermingsvermogen en een goed evenwicht tussen grip- en slipomstandigheden. Deze smeermiddelen kunnen in zeer lage doseringen worden gebruikt om kosten en verspilling te beperken. Met een optimale smering wordt de slijtage van de walsen sterk verminderd en wordt ook het energieverbruik van de elektromotoren van de walsen gereduceerd. Voor de veiligheid van de operator zijn de profielwalsproducten van Q8Oils volledig synthetisch met een hoog vlampunt en een lage verdampingssnelheid.

Opmerkingen

Q8Oils werkt nauw samen met klanten om hun profielwalsproces te verbeteren met smeermiddelen op maat. Een belangrijk onderdeel van de verbeteringen is een correct begrip van alle vereisten, de bedrijfsparameters van de profielwalsinstallatie en andere stappen in het volledige proces.

Voor meer informatie kunt u contact opnemen met ons walsenteam bij Q8Oils.