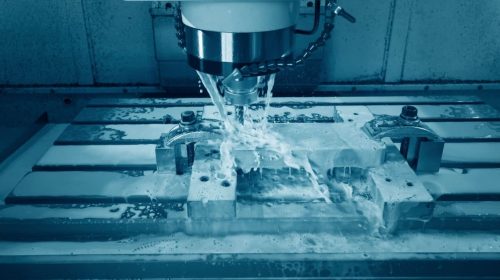

De blootstelling aan de nevel van metaalbewerkingsvloeistoffen vormt een mogelijk risico voor machinearbeiders. De beste manier om gezondheidsproblemen te vermijden, is om enerzijds een risico- en vloeistofbeheersprogramma te implementeren en anderzijds enkel veilige en gezonde producten te gebruiken.

Het inademen van de nevel die wordt geproduceerd door volle en oplosbare metaalbewerkingsvloeistoffen kan leiden tot ernstige ademhalingsaandoeningen zoals COPD (chronisch obstructieve longziekte) en EAA (extrinsieke allergische alveolitis), wat ook wel hypersensitiviteitspneumonitis wordt genoemd.

Het is aan de werkgevers om de nodige maatregelen treffen die ervoor zorgen dat de blootstelling van hun werknemers aan dergelijke nevel tot een minimum beperkt blijft.

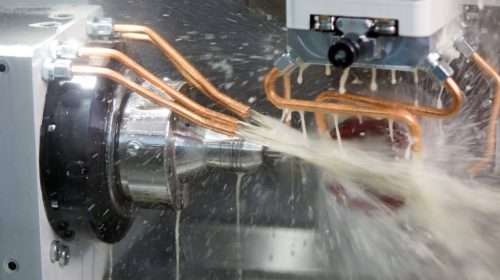

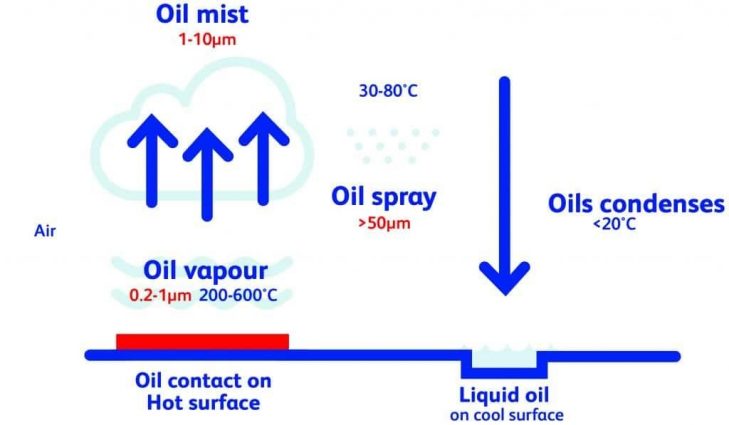

Hoe de nevel wordt gevormd

Metaalbewerkingsvloeistoffen zijn een complex mengsel van zorgvuldig geselecteerde chemicaliën die uiteenlopende functies vervullen in het metaalproductieproces. De ingrediënten en samenstelling van dergelijke metaalbewerkingsvloeistoffen kan aanzienlijk variëren.

Bij elke vloeistof is de kans op aerosol- of nevelvorming groot. Hoe groot, is afhankelijk van het soort vloeistof, de toestand van de vloeistof en de directe omgeving.

Verneveling is de vorming van vloeistofdeeltjes die in de lucht zweven.

Een olienevel bijvoorbeeld wordt gevormd als olie bij hoge druk wordt verstoven of als olie in contact komt met een heet oppervlak en verdampt. Door het contact met de relatief lagere luchttemperatuur treedt condensatie op. Dit gebeurt terwijl de vloeistoffen, tijdens machinebewerkingen, inwerken op de bewegende onderdelen.

De risico’s van de nevel van metaalbewerkingsvloeistoffen

Het inademen van nevel wordt nauw in verband gebracht met kanker en beroepsastma. En aangezien de chemicaliën en micro-organismen grote irritatie voor de longen veroorzaken, is er altijd het risico op longziekten en ademhalingsproblemen. Deze situatie verergert uiteraard nog bij mensen die reeds aan astma lijden. De aandoeningen variëren van mild tot extreem en slopend en hebben bijgevolg een grote impact op zowel de levenskwaliteit als de werkbekwaamheid.

Het risico op blootstelling is meer acuut in binnenomgevingen waar de omstandigheden heel bevorderlijk zijn voor de vorming en ophoping van neveldeeltjes.

Een overdadige of langdurige blootstelling aan de nevel van metaalbewerkingsvloeistoffen kan leiden tot verschillende langdurige aandoeningen:

- Neus- en oogirritatie

- Beroepsmatige extrinsieke allergische alveolitis (EAA)

- Beroepsastma

Risicocontrole is moeilijk

Het is de verantwoordelijkheid van de werkgevers om de blootstelling aan gevaarlijke stoffen te controleren en het is de verantwoordelijkheid van de leveranciers om deze stoffen aan te geven. Het probleem is echter dat de gevaren met betrekking tot nevel minder duidelijk en niet direct zijn.

De vraag luidt dan: wat kunt u doen om de gezondheidsrisico’s te beperken voor arbeiders die aan de nevel van metaalbewerkingsvloeistoffen worden blootgesteld? Een mogelijkheid is om een minder gevaarlijke vloeistof te kiezen. Maar helaas is een gezonde nevel een utopie!

Een metaalbewerkingsvloeistof wordt doorgaans gebruikt in een open systeem waardoor op lange termijn de kans op besmetting vrij groot is. De besmetting kan zowel chemisch zijn, zoals verontreinigde olie, als biologisch, bijvoorbeeld bacteriën en de latere endotoxinen van levende en dode bacteriële cellen. De vraag rijst dus: als je niet 100 % kunt controleren wat er in een vloeistof zit, hoe controleer je dan wat er in de nevel zit?

Hoe de blootstellingsrisico’s minimaliseren?

Een manier om het risico op blootstelling aan de nevel van metaalbewerkingsvloeistoffen te minimaliseren, is om een doeltreffend risicobeheersprogramma te implementeren. Als basis hiervoor gebruiken we de APC-aanpak van de HSE, die wordt gebruikt voor risicoanalyses:

1. Avoid (Vermijden)

- Vervang de vloeistof door een minder schadelijk product.

- Tref controlemaatregelen, zoals uitrusting en werktuigen.

- Beperk langere blootstelling door een bepaalde werkmethodologie te implementeren.

2. Protect (Beschermen)

- Zorg ervoor dat de correcte PBM’s (persoonlijke beschermingsmiddelen) beschikbaar zijn en worden gebruikt.

- Installeer een geschikt plaatselijk uitlaatventilatiesysteem om dampen en nevel af te voeren.

- Zorg voor gepaste training en opleiding.

3. Check (Controleren)

- Controleer en registreer de correcte werking van het uitlaatventilatiesysteem.

- Implementeer een vloeistofbeheersprogramma.

- Meld en registreer gezondheidsproblemen bij arbeiders.

Monitoring van de toestand van de vloeistof

We raden ten stelligste aan om een programma te implementeren dat de toestand van de vloeistof bewaakt. De gegevens van dergelijk systeem moeten minstens 5 jaar worden bewaard.

Q8Oils raadt een evenwichtig monitoringplan voor de toestand van de vloeistof aan waarbij de analyses op zowel korte als lange termijn worden uitgevoerd:

Dagelijkse/kritieke analyse

- Uitzicht en geur

- Oppervlakteolie, emulsie- en waterlagen

- Concentratie door refractometer

Wekelijks/tweewekelijks

- Temperatuur

- pH registreren

- Bacteriën en schimmels

Maandelijks/minder kritiek

- Waterhardheid

- Conductiviteit

- Schuimvorming

- Filters

Als er metaalbewerkingsvloeistoffen worden gebruikt, is het van essentieel belang dat de concentratie en werkingsomstandigheden binnen de aanbeloven limieten blijven.

Kies het juiste product

Een andere manier om het risico op nevelvorming bij metaalbewerkingsvloeistoffen te minimaliseren, is om het beste product te kiezen. Een product dat veiligheid en gezondheid combineert met prestaties en zuinigheid.

Bij de keuze voor een product is het belangrijk om rekening te houden met de volledige bewerkingscyclus. Een duurder gevaarlijk product bijvoorbeeld kan in werkelijkheid een veiligere optie op lange termijn zijn, precies omdat het de vloeistof en bijgevolg ook de arbeider beschermt tegen blootstelling aan schadelijke micro-organismen.

Q8Oils biedt een uitgebreid gamma van volle en oplosbare metaalbewerkingsvloeistoffen die speciaal zijn ontworpen met het oog op een optimale balans tussen veiligheid, productiviteit en zuinigheid gedurende de volledige levensduur van de vloeistof.